【AI導入事例】食品加工業界におけるコストダウンに繋がるAI活用事例

食品加工業界について

近年、食品メーカーの国内市場が大きく変化しています。2019年の農林水産省調べによると、2人以上の世帯における生鮮食品に対する支出割合は、直近25年間で38%から29%に減少し、加工食品の支出割合は46%から53%に増加しています。時代とともに、加工食品の品質が向上したことが理由だと考えられます。

一方で、日本の人口は2015年から減少しており、長期的には食品業界全体が縮小していくことが予想されています。(参考資料:農林水産省 我が国の食料消費の将来推計 2019年版)

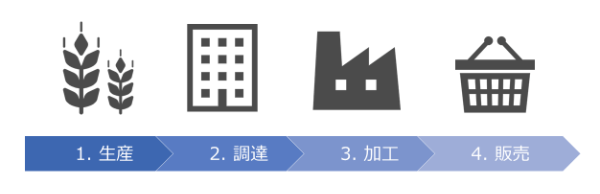

食品業界全体の仕組みは、以下のように大きく4つに分類できます。

1.第1次産業で食品を作る材料となる原料を生産

2.商社が原料を調達

3.食品メーカーが加工して食品を生産

4.卸売・小売業界で販売

この中で、食品加工業界は3の食品メーカーに該当します。

食品加工業界が抱える課題

食品加工業界のコストに関する課題をご紹介します。

食品メーカーは、他の産業に比べて人手依存度が高い業界です。工場における作業員の人手不足が深刻な中、機械導入を検討する企業は増えています。検品などの人間の判断が必要な単純作業を行うロボットは導入コストが高いため、他の工程に比べ、人件費によるコストが大きくなることが課題になっています。

食品廃棄ロスも大きな課題です。食品メーカーは顧客となる卸売・小売店に欠品を出さないために、実際に売れる数よりも多く生産する必要があります。食品には賞味期限や消費期限といった鮮度があります。期限を過ぎたものは廃棄するため、結果として廃棄した分の生産コストは無駄になってしまいます。(参照元:農林水産省関係の食品ロス削減に関する動き , en-courage)

関連:【飲食業界でのAI活用事例】人手不足への対応・経営の効率化を実現

AIでできること

原材料の不良品検知

食品加工において、消費者に安全な食品を提供するため、不良品を取り除きます。しかし、不良品を人の目で選別するには限界があります。AIを利用することで、あらかじめ良品と不良品の画像を学習させることで、瞬時に正確に不良品を検知することができます。

事例

キューピーによるベビーフード用のダイスポテトの選別

課題

大手食品メーカーであるキューピーの事例を紹介します。

ジャガイモの皮をむき、サイコロ上にカットしたダイスポテトには変色したものや、形が整っていないカット不良のものがあります。従来は1日100万個以上のダイスポテトを30~40名の作業員が目視で検査を行っていたため、多くの人件費がかかっていました。海外の検査装置は5000万円以上する上に検査精度は約70%と低く、導入は現実的ではありませんでした。(参照元:ITmediaニュース , 経済産業省)

解決策

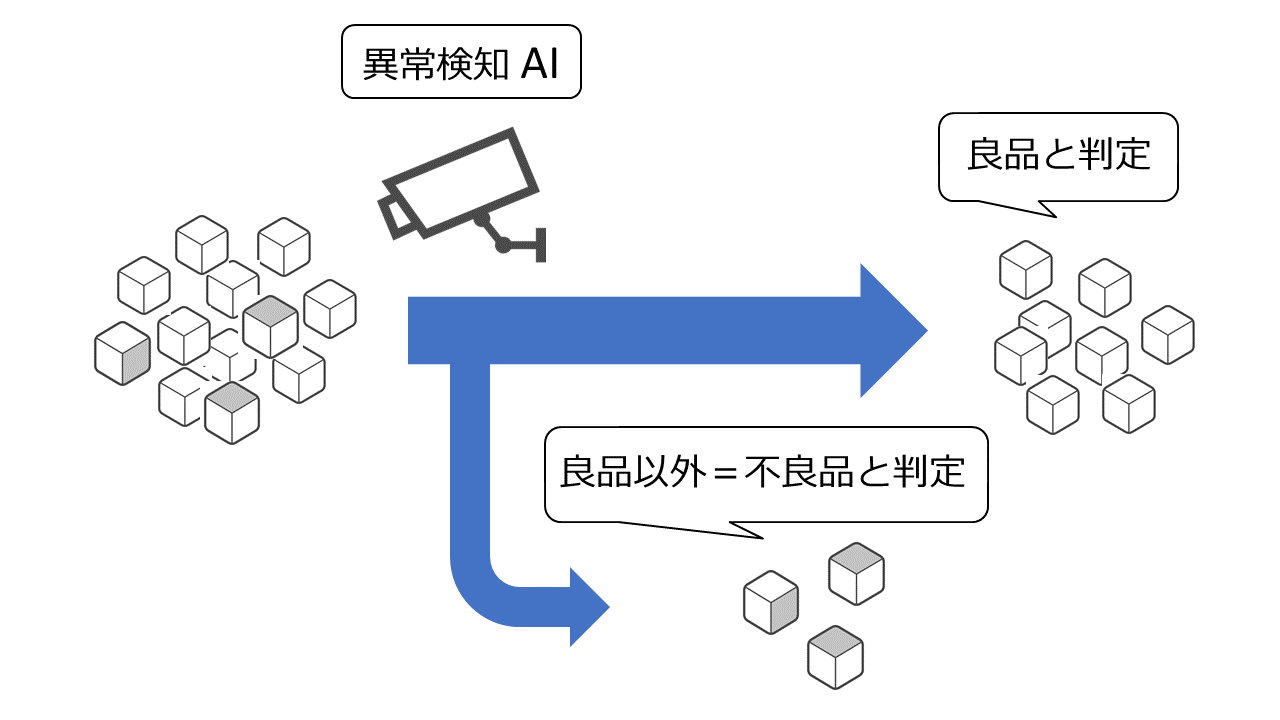

キューピーは、データ分析を得意とするブレインパッドと共同で異常検知システムを開発しました。

教師なし学習で100万個以上の良品のダイスポテトの画像をAIに学習させ、それに当てはまらないものを不良品と判定して弾きます。

効果

不良品のデータを学習させないため、学習時の負荷が減り、精度と速度が向上しました。この手法により、従来の異常検知システムに比べて1/10ほどコストが安く現場へ導入することができました。

ダイスポテトに限らず、惣菜などの原料検査でも運用されるようになりました。(参照元:経済産業省)

(参照元:ブレインパッド,日経クロステック,キューピー,marvin)

画像解析技術により品質を判定

不良品検知と同様に、品質判定も人の手や目による作業である場合が多くあります。後継者不足が課題となる中で、AIによる品質判定が注目されています。

事例

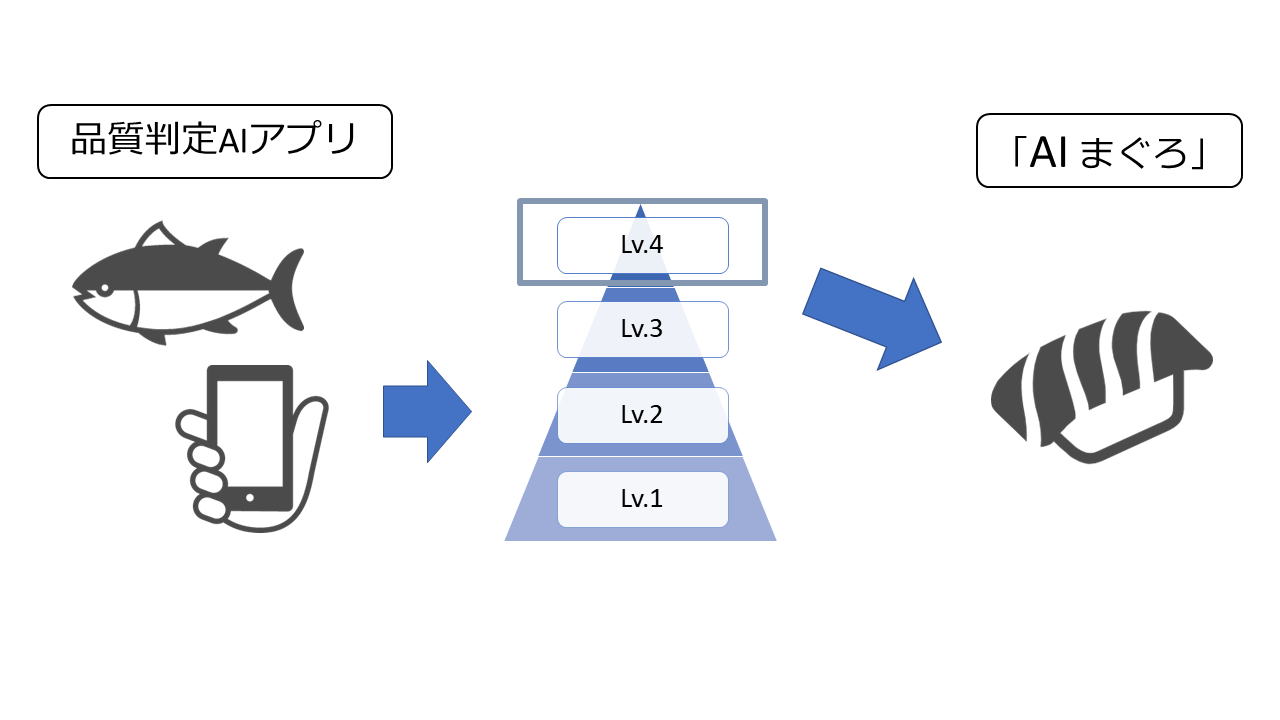

くら寿司がAIの画像解析技術により冷凍マグロの品質判定をする「TUNA SCOPE」で「AIまぐろ」を提供しはじめました。

課題

水産業界では、魚介類の目利きをする職人の高齢化や後継者不足が課題となっています。特に、マグロは冷凍状態で仕入れるため、生の魚より品質を判定するための情報が少なく、目利きは難度が高いです。マグロ仲買人はプロになるまで4000匹の目利きが必要とされ、最低でも10年はかかります。

回転ずし大手のくら寿司は、今まで仕入れ担当者が国内外の産地や加工場に行き、品質を確認していました。しかし、新型コロナウイルスの影響で現地に行くことができなくなり、職人の目利きなしで高品質な商品を安定して仕入れられるかが課題になっていました。

解決策

モバイルアプリ「TUNA SCOPE」を株式会社電通、双日株式会社が開発しました。

水産加工業者マルミフーズのマグロ工場で職人に品質判定をしてもらい、1000枚以上のマグロの断面画像と判定結果を記録して教師データとします。深層学習により、断面画像の色合いや脂ののり方、身の縮み方などの状態を特徴量として学習させます。

マグロ品質判定は低音の冷凍庫内で行うため、精密機器は持ち込めません。そこで、専用のスマートフォンアプリ「TUNA SCOPE」を開発し、品質判定システムをスマートフォンで簡単に行えるようにしました。「TUNA SCOPE」はスマートフォンをマグロにかざすと品質を4段階で評価します。

効果

マグロ工場での検品業務で実証実験を行ったところ、85%の品質判定が職人と一致しました。

くら寿司は実証実験として一部店舗に5日間導入しました。「TUNA SCOPE」が最高ランクと判定したマグロを「AIまぐろ」として約1000皿提供したところ、客の約89%から高評価を得られました。(参照元:イノラボ,電通,双日,ITmediaニュース,食品産業新聞社ニュース)

需要予測で廃棄ロスを削減

廃棄ロスは、生産コストの無駄遣いや廃棄にコストがかかるなど、企業にとっては大きな損失です。同時に、気候変動などの環境問題に関心が強まる中で、企業には廃棄を減らす動きが求められています。

事例

相模屋食料は需要予測AIで廃棄ロスをほぼゼロに

課題

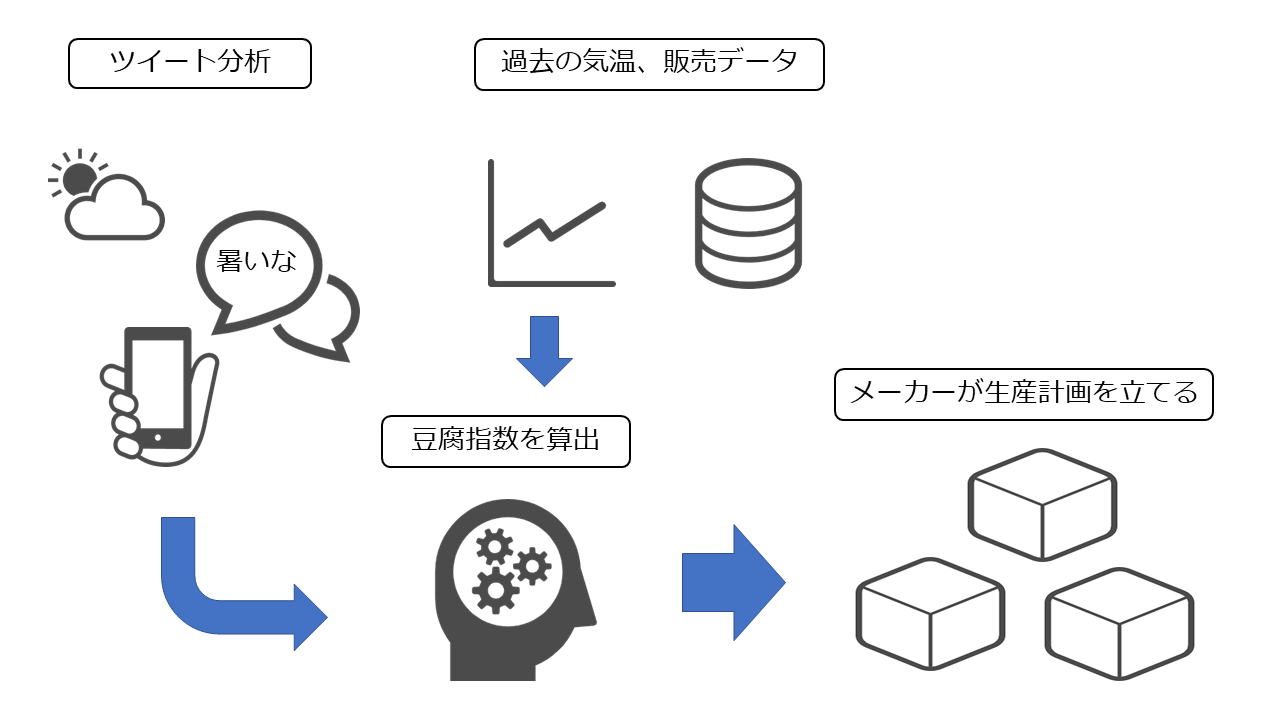

豆腐メーカーの相模屋食料は、豆腐の廃棄ロスを減らすことが課題となっていました。

豆腐は気温による売り上げの変化が激しいうえ、賞味期限が短いです。一方で、生産には2日かかるため、生産数は担当者の経験に基づき判断していました。

しかし、毎日160万丁ほど生産する豆腐の正確な需要予測は担当者の経験だけでは誤差が大きく、メーカー側としては欠品を防ぐため、どうしても予測より多く作る必要がありました。

解決策

民間気象会社の日本気象協会は「体感温度指数」から豆腐の売れやすさを表す「豆腐指数」を開発し、メーカーはその指数をもとに注文を予測しました。体感温度指数は、「暑い」「寒い」といった気温に関するツイート数の変動を機械学習で分析し、数値化します。これに加え、過去1年間の気温の変化や豆腐の販売数、曜日や特売の影響を加味して分析し、商品ごとに最大を100とした豆腐指数を算出します。

効果

担当者は従来の経験則も活かしつつ豆腐指数を加味して生産した結果、作りすぎた豆腐は0.06%と注文との誤差はほぼゼロになりました。また、廃棄ロスは3割減り、年間1000万円の削減に成功しました。体感温度指数は、気温によって売り上げが変動する商品全般に応用が可能であるため、日本気象協会は今後さまざまな商品で同様のプロジェクトを進める予定です。(参照元:@IT,NHK「食品の需要予測はAIで」(くらし☆解説),“豆腐指数”で需要を予測!気象データが食品ロスを減らす)

まとめ

AIは、画像解析やビッグデータを用いた予測を得意としています。食品加工業界の課題によくある不良品の検品や品質チェック、需要予測との相性が良いです。また、現場に合わせた機械学習モデルを1つ開発できれば、類似した商品にも応用が可能です。

現場のプロの方々が、AIにとって先生のような存在として開発に関わることもポイントです。長年の経験によって培われたノウハウは、AIが学習するデータの質を上げ、学習効率や精度に大きく影響します。

導入事例をさらに知りたい方へ

「自社のDXを進めるにあたって、まずは事例をたくさん知りたい」

「事例リサーチに時間がかかり、なかなか次に進めない」

そのようなお悩み・ご要望をお持ちの方に、製造業の業界動向、事例をひとまとめにしたホワイトペーパーを期間限定、無料でプレゼントしています。

下記リンクよりフォーム入力(30秒)ですぐにダウンロードいただけます。